自我訓練的CNC系統是一種具有自主學習和優化能力的數控系統,它可以通過學習和分析加工過程中的數據,自動調整參數和優化加工策略,以提高加工效率和精度。以下是實現自我訓練的CNC系統的一些關鍵技術和步驟:

數據采集與處理:

在加工過程中,使用傳感器和監測設備采集各種關鍵數據,如刀具力、加工溫度、振動等。

使用實時數據采集系統將數據傳輸到CNC系統中進行處理和分析。

使用數據處理算法對采集到的數據進行濾波、去噪和特征提取等操作,以獲得有效的加工數據。

數據分析與模型建立:

使用機器學習和數據分析算法,對采集到的數據進行分析和建模。

基于歷史數據和加工規范,建立加工過程的模型,包括切削力模型、加工溫度模型等。

使用統計學方法和機器學習算法,對加工數據進行特征提取和模式識別,以發現隱藏的規律和異常情況。

自主學習與優化:

根據分析的結果,自動調整CNC系統的參數和加工策略,以優化加工效率和精度。

使用反饋控制算法,對實時加工數據進行監測和調整,以實現自適應控制和自動優化。

迭代學習和優化過程,不斷更新模型和算法,以逐步提高系統的性能和穩定性。

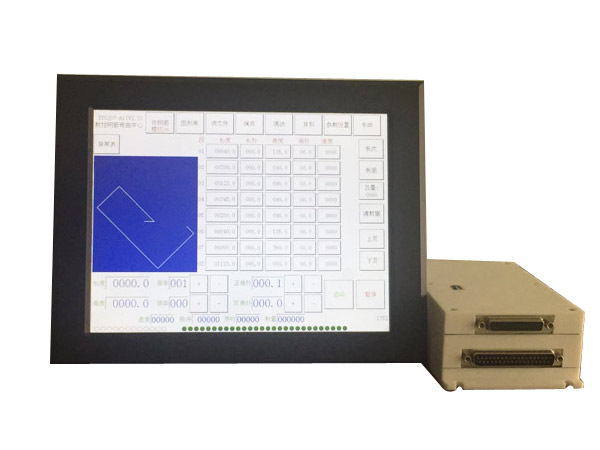

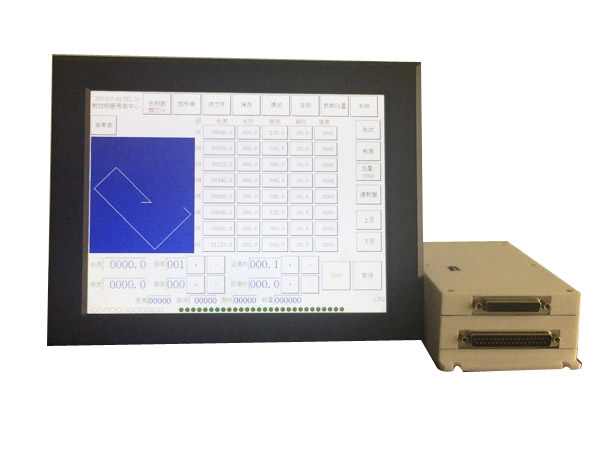

人機交互與決策支持:

提供友好的人機界面,以便操作員監控和控制系統的狀態和參數。

根據學習的結果和分析的數據,生成反饋信息和報告,以支持決策和改進。

允許操作員通過手動干預系統,以修正學習過程中的誤差或調整加工策略。

自我訓練的CNC系統可以根據實際加工過程中的變化,自動調整加工參數和優化策略,以適應不同的工件和加工要求。它可以提高加工的效率和精度,并減少人工干預的需求。然而,為了確保安全和質量,在實際應用中,仍需要操作員的監控和干預。

上一條:淺談液壓系統的污染和維護

冀公網安備 13100202000581號

冀公網安備 13100202000581號