基于PLC的組合機床控制系統設計是一種常見的工業自動化解決方案,用于控制和監控組合機床的運行。下面是一個基于PLC的組合機床控制系統設計的簡要概述:

系統架構設計:

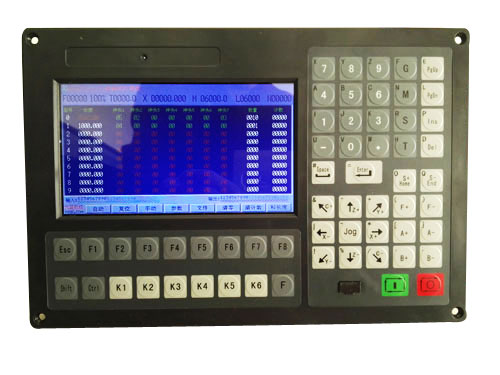

PLC選擇:選擇適合組合機床控制的PLC型號和規格,根據需要考慮輸入輸出點數、處理速度和通信功能等因素。

網絡通信:建立PLC與其他設備(如人機界面、傳感器、執行器等)之間的通信網絡,以便實現數據傳輸和遠程監控控制。

輸入輸出設計:

傳感器接口:將組合機床中的傳感器(如位置傳感器、壓力傳感器等)與PLC進行連接,實時獲取機床狀態和工件信息。

執行器接口:將執行器(如電機、氣缸等)與PLC連接,通過PLC的輸出信號控制執行器的運動和操作。

運動控制設計:

運動規劃:通過PLC編程實現組合機床的運動規劃和軌跡控制,確保機床按照設定的路徑和速度進行運動。

速度控制:利用PLC的PID控制功能,實現對組合機床運動速度的精確控制,以提高加工質量和生產效率。

工藝控制設計:

工藝參數設置:通過PLC編程實現對組合機床的工藝參數進行設定和調整,如進給速度、主軸轉速等。

自動化控制:利用PLC的邏輯控制和定時控制功能,實現組合機床的自動化操作,如自動換刀、自動加工等。

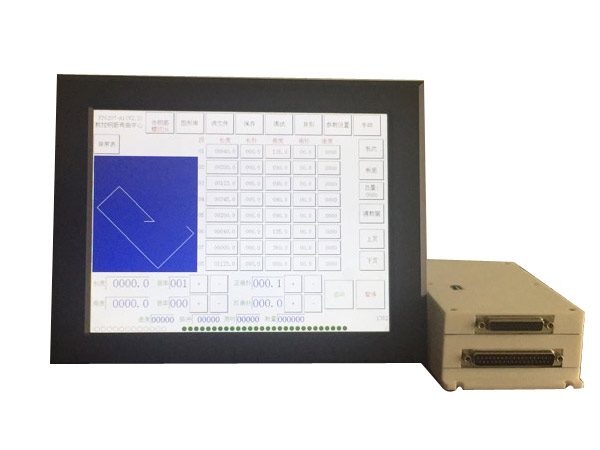

人機界面設計:

HMI設計:開發人機界面(HMI)軟件,與PLC進行通信,實現對組合機床的監控和操作。HMI提供可視化的界面,使操作人員能夠方便地監視機床狀態、調整參數和進行故障診斷。

安全保護設計:

安全控制:通過PLC的安全輸入輸出模塊,實現對組合機床的安全控制,如急停按鈕、光柵等安全裝置的監控和控制。

總的來說,基于PLC的組合機床控制系統設計主要包括系統架構設計、輸入輸出設計、運動控制設計、工藝控制設計、人機界面設計和安全保護設計等方面。通過合理的系統設計和PLC編程,可以實現組合機床的自動化控制和監控,提高生產效率、加工質量和安全性。

冀公網安備 13100202000581號

冀公網安備 13100202000581號